ارائه خدمات بازرسی های پیشرفته – آرایه های فازی

oxin-manage2022-12-13T01:37:41+03:30PAUT/TOFT

آزمایش التراسونیک آرایه های فازی به عنوان یکی از سریع ترین روش های پیشرفته در تست های غیر مخرب در نــظر گـرفته می شود ، سخــتی تفسیر از جمله موانع در گسترش این روش است ، که می تواند جایگزین مناسبی برای رادیوگرافی باشد ، اگر چه روش رادیوگرافی به عنوان یک روش مرسوم و قابل اعتماد در بررسی کیفیت جوش قلمداد می شود ، اما محدودیت های به کار بردن این روش بازرسی به دلیل آسیب به بهداشــت فـــردی بالاست به عـلاوه این روش وابستگی بسیار زیادی به هندسه و پارامترهای تنظیمی در حین تست دارد .

مزایای روش آزمایش التراسونیک آرایه فازی (Phased Array & TOFT)

– در اختیار داشتن یک سند دائمی از کلیه مراحل بازرسی و اسکن:

بنا به تمایل عموم کارفرمایان محترم مبنی بر وجود سند قابل کنترل توسط بازرسان ایشان ، این روش در مقایسه با رادیوگرافی کاربردی بوده و علاوه بر سند قابل بررسی ، کلیه مراحل تست و تنظیمات نیز قابل کنترل می باشد ، بصورتی که فایــل هر اسکن جداگــانه بوده و قابلیـــت تغییر ندارد و بجــای استفاده از بایگانی فیلم می توان فایلها را بصورت سی دی بایگانی نمود و بازرسین می توانند کل طول جوش را جهت تطبیق با نتایج ارائه شده تفــسیر نمایند .

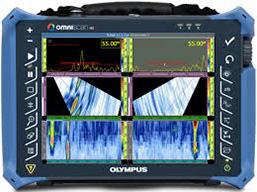

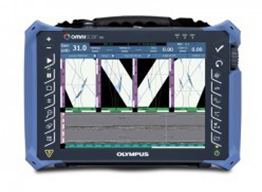

– نمایش تصویر همزمان A-Scan , B-Scan, C-Scan در صفحه نمایش :

این امر از مزایای مهم این روش آزمایش می باشد که جهت تشخیص مناسب عیوب می باشد و امکان ارائه هر سه اسکن بصورت فایل یا چاپی مقدور می باشد .

تا چندین سال پیش عموماً در کدها و دستورالعمل های فنی اولویت به رادیوگرافی داده می شد و حتی در برخی موارد صراحتاً انجام آزمون التراسونیک به جای رادیوگرافی غیر مجاز دانسته شده بود .

امروز با پیشرفتهای صورت گرفته که دستاورد آن ابداع تکنیکهای جدید مانند (PAUT) Phased Array rt می باشد ، اینک در بسیاری از مـوارد دو روش را رادیوگرافی و التراسونیک معادل هم در نظر گرفته می شوند .

در ویرایش جدید کدها و استانداردها این پیشرفتها بازتاب یافته اند و به عنوان مثال ASME sec.IX که مربــوط به جـــوشکـــاری اســت و تهــیه بیشــــتر دستورالعمل های جوشکاری و گزارش کیفیت آنها و نیز آزمون مهارت جوشکاران در تمامی پـــروژه های نیروگاهی کشور بر اســـاس آن انجام می شود ، در ویرایش 2010 این اجازه را داده است تا بــرای آزمون جوشکاران که تا پیــش از این فقط از رادیـوگرافی اســتفاده می شد ، بتوان از التراسونیک نیز استفاده شود و به طور کلی به جای واژه RT از عبارت Volumetricnde استفاده نموده است که هم رادیوگرافی و هم التراسونیک را شامل می گردد ، مشابه این در ASME sec.I که مربوط به طراحی و ساخت بویلرهای نیروگاهی است نیز وجود دارد و این کد نیز عبارت Volumetricnde را از سال 2010 به کار برده است و صراحتاً در بند PW-11-1 استفاده از هر یک از دو روش رادیوگرافی یا التراسونیک را برای ضخامت های بیش از 13 میلیمتر مجاز دانسته است .

شایان ذکر است در ساخت مخازن ذخیره در نیروگاه های کشور که بر اساس استانـــداردهای API650 در حال انــجام است در پیـــوست U این استانـــدارد اســتفاده از آزمـون التراسونیک به جای رادیوگرافی برای ضخامت بیش از 10 میلیمتر را مجاز دانسته است .

– افزایش سرعت بازرسی :

این روش به لحاظ راندمان کاری بسیار کاربردی بوده و می تواند در زمان پیشبرد پروژه تاثیر محسوسی داشته باشد . بطور مقایسه حتی یک سرجوش نیاز به طی یک چرخه 24 ساعته از مرحله شروع تا تفسیر در تست رادیوگرافی داشته که این زمان در این روش به حداکثر 1 ساعت زمان انجام تست و تفسیر نیاز دارد .

– امکان بررسی دقیق و اندازه ناپیوستگی :

یکی از مهمترین مزایای این روش ارائه محل دقیق عیب از نظر موقعیت و عمق می باشد در حالیکه در روش رادیوگرافی میبایست پس از وقوقع عیب عمق عیب جداگانه به روش التراسونیک تعیین گردد .

– نمایش سه تصویر End View، Side View، Top View از عیب :

در این روش نماهای کناری و انتهای قابل ارائه می باشد که هر سه نما صورت مدرج و با قابلیت اندازه گیری می باشد که در صورت نیاز می توان این تصاویر را بصورت چاپی جهت ثبت در گزارش ارائه نمود .

– افزایش ضریب اطمینان بازرسی :

با توجه به محدودیت های روش رادیوگرافی در یافتن عیوب صفحه ای نظیر Lamination ، Lof ، Crack روش PAUT جایگزین مناسبی می باشد .

– کاهش موثر خطر ایمنی :

از نقطه نظر سیاست گذاری ایمنی این روش بسیار ساده بوده و در این روش PAUT خطرات ایمنی صرفاً به خطرات طبیعی و محیطی محدود شده و بخش عمده ای از مسئولیتهای ایمنی مرتفع می گردد ، با توجه به عدم محدودیت ایمنی انجام کار در تمام ساعات امکان پذیر بوده و این امر موجب بهبود زمان پیشرفت پروژه می شود .

– عدم نیاز دسترسی به دو طرف قطعه کار :

در این روش دسترسی به دو طرف قطعه کار ضروری نبوده و با دسترسی به یک طرف قطعه کار نیز بازرسی انجام شود.

– امکان بازرسی قطعات ضخیم :

با توجه به محدویت چشمه های رادیوگرافی به ضخامت های پایین و قابلیت نفوذ بالای صوت در روش PAUT امکان بازرسی قطعات بسیار ضخیم نیز میسر می باشد. .